混凝土在实际生产、运输、浇筑成型、养护及使用过程中会产生各种各样的问题,我们不是混凝土的设计、生产单位而是混凝土数种组成原材料其中之一,减水剂与混凝土从量比上来说大致为8/2400,所以很多时候环境变化、砂石地材、水泥、掺合料及混凝土运输、施工工艺的特殊要求引起混凝土的使用性能不能满足要求时,不要一下子上来就认定是减水剂出了问题(当然了接到问题反馈首先要确认,出现问题批次减水剂配方调整情况、母液及辅料有无大的变动、生产和配送过程中有无异常情况出现,以上均无可疑之处时对最近2-3 批留样对比复检,同样没有较大差异时即可确认我产品不存在质量风险。)然后与使用方技术沟通详细问明混凝土各种参数及状态同时对各种原材料是否有异常及波动变化进行询问,结合近期天气、气温等因素对混凝土此种异常现象引起原因进行一个基本判定然后尝试在配合比进 行适当地调整,原则是:不更换原材料,仅在砂率、碎石级配比例、胶材比例、单方用水量、减水剂掺量及掺加方式(长时间运输、压车时可适当补掺适量减水剂二次塑化)、初始坍落度适度控制等方法解决当下问题,在将问题适度分流以后可承诺在下一批做一定调整。总之一个原则多了解使用方各种原材料性能、产地、供应情况甚至资金情况,并对所做试配(包括混凝土设计要求;试配环境温、湿度记录;原材料品种、产地、相关参数记录;新拌混凝土状态参数、和易性述、凝结、硬化情况试件外观各龄期强度记录等)情况进行详细汇总记录、留档。总之对其了解越多越容易判定问题产生的原因,也越容易引导对方向你想的方向考虑问题,也越容易说服对方采用我们出的解决方案处理问题。还有就是与人沟通时的态度,不能太弱,很多时候对方说你减水剂有问题,其实他也不确定只是在采取排除法查明原因(很不幸减水剂基本上会是第一轮第一名);这时候我们稍微有点吞吞吐吐就把毛病砸在减水剂头上了,所以不管任何时候(即使知道该批减水剂有一些问题)都得理直气壮的回答减水剂没问题。

这里说明一点,混凝土是由多种原材料组成的复合体,同样一个混凝土参数指标(抗压强度、抗渗等级、工作性要求及长期耐久性指标等),不同的人用同样种类的原材料会设计出很多组的基本配合比,有的甚至差别相当大;这就给我们留下了同样大的调整空间,当然了我们会首先选择对我方有利的调整方案进行试操作。切忌不要一上来就拿出一堆母液、小料反反复复的和自己较劲,这样对方不仅会确认就是我们减水剂有问题,还会对减水剂生产的质量稳定性产生疑问,对今后的业务运行增加难度;更重要的是可以最大化的避免产品配方调整引起的生产成本高。

要做到这些不仅要了解掌握母液、小料的性能、叠加效应;还要了解混凝土组成原材料砂、石、水泥、粉煤灰、矿粉的规范标准及配合比设计原则、原理,吃透标准规范但又不能局限于规范标准当中死的条条框框(比如普通配合比设计规范中给出了很多参数指标,但这些指标的前题是各种材料均都符合相应原材料标准规范,可是现在原材料劣化趋势严重,标准规范的更新修订基本上总是落后于实际应用的,总之就是符合标准的材料配比参数自然会在标准规定范围,不复合标准的材料对应配比参数还局限在标准规定范围内纠结,不仅会造成减水剂成本的增加还会大大高混凝土质量、性能变异风险),标准规范——就是进得去还得能出来,分清指导性文件和法律条款的区别;再就是混凝土的生产、运输、输送、浇筑、振捣、养护、模板脱拆、混凝土表面缺陷前期处理及前后期养护等过程中对时间、温度、设备机具、操作人员素质等影响因素的了解;还有混凝土生产、使用单位的现场组织、管理水平的判读;综合以上种种不仅可快速准确判断混凝土产生问题的大概原因范围,也可在生产、施工前对一些存在较大质量风险的环节给予一定的醒,若是醒后没出问题他们会认为自己做的好,出了问题他们就会把减水剂排除在问题之外了,再打电话我们就出在了协助、帮忙的位置上了。

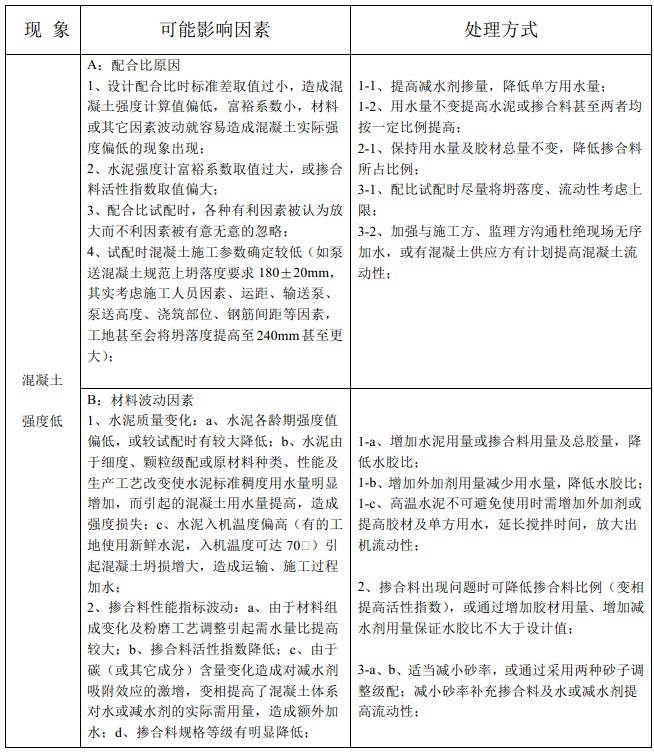

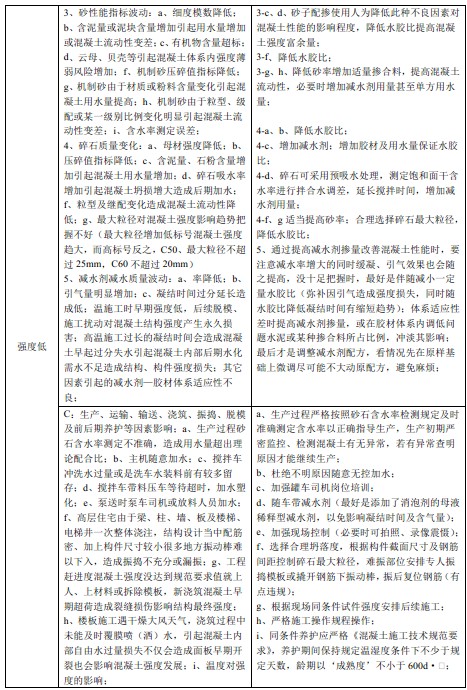

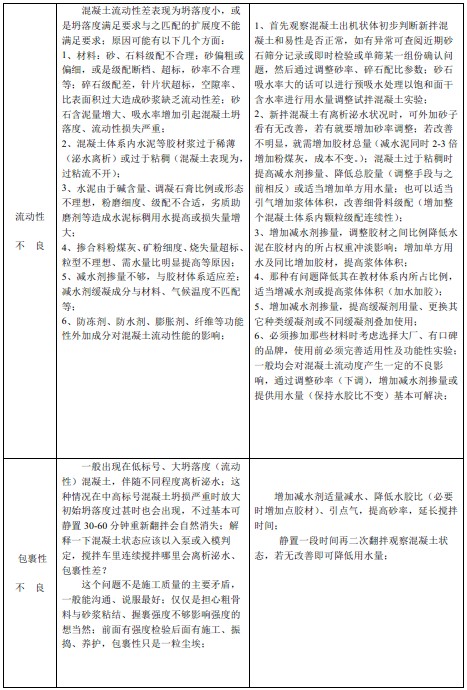

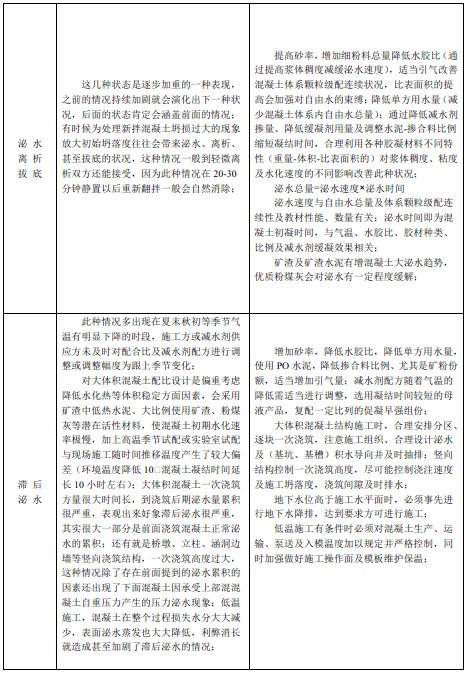

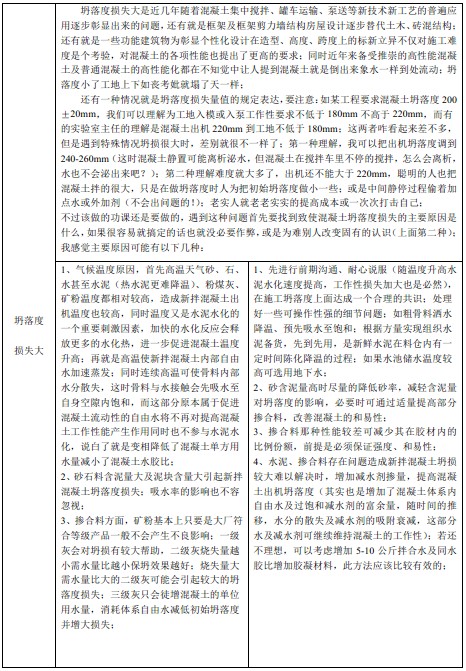

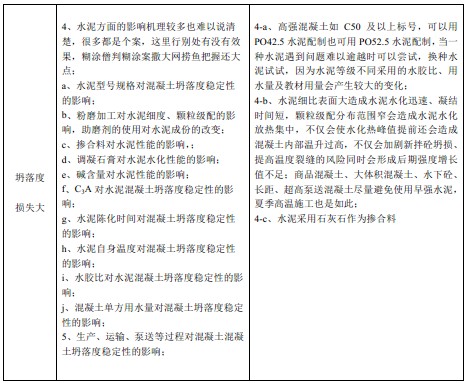

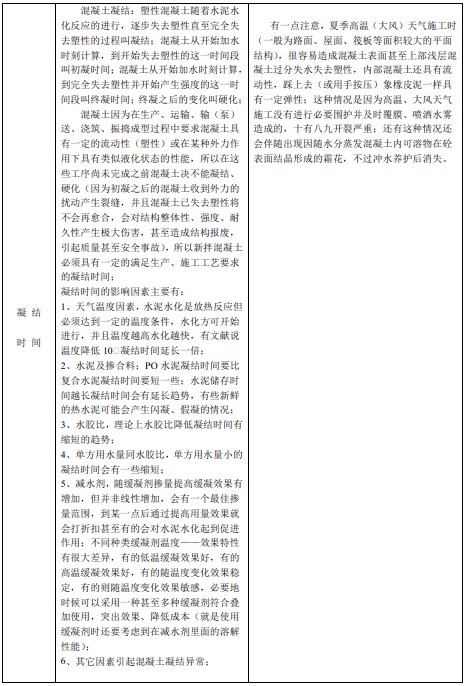

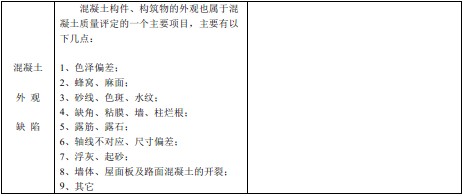

下面是一些自己对混凝土性能、原因及处理办法的认识,因为混凝土常见的原材料组成有砂、石、水泥、粉煤灰、矿粉、水、外加剂等7

个类别,每种又有很多的品牌、规格型号、产地,然后同一厂家、同一品种的原材料不同批次均存在质量波动的可能,所以同一种的混凝土不良状况的影响因素可能会有

很多可能(每个人由于从业时间限制、地域差异及其它各种因素影响,其所见所感均不会相同,这里仅

抛砖一块),当然即使确认是某种因素造成了混凝土的不良状况反映也可依据实际情况有选择的进行不同

的解决方案进行处理。解决方案先后顺序原则上依据:保证施工质量——快速及时——调整工艺易于实

现——适度增加混凝土成本——更换原材料(根据条件或调整材料参数)——增加外加剂成本。

简练期间,只是主要现象列出,具体᧿述会在‘可能影响因素 ’栏目内尽可能的表达清晰一点。